在PI(聚酰亚胺)薄膜上制造的6寸柔性PEDOT触控面板需要采用无蚀刻痕工艺与“多用途柔性电子基板技术”。在柔性测试中,PEDOT电极的电阻变化(ΔR/R0)在10K绕曲测试之后下降了1%。借助视频交换系统、

图片交换系统以及放大/缩小的功能设置,6寸PEDOT触控面板与AMOLED显示模组的技术整合得到了成功展示。

1. 简介

诸如ITO(氧化铟锡)等透明掺杂金属氧化物一直是液晶显示屏、触控面板、OLED(有机发光二极管)以及太阳能电池等应用领域的主要选择。然 而,金属氧化物薄膜的柔性极差,通常会在弯曲或扭转过程中产生裂痕1。因此,多种柔性电极材料已被考虑用作ITO的替代性方案,例如PEDOT: PSS聚合物2、碳纳米管3、石墨烯4以及纳米银线5。与其他替代性材料相比,目前广受关注6-8的液态导电聚合物PEDOT具有多种核心竞争优势,其中 包括雾度更低、价格更实惠,而且能够与凹版印刷、夹缝式挤压型涂布与狭缝涂布等溶液沉积技术相兼容等。本文将详细分析高导电PEDOT在柔性触控面板应用 领域作为透明电极的用途,包括光学性能、可靠性以及柔性测试等。此外,PEDOT触控面板与AMOLED显示模组技术整合的相关结果同样会得到验证。

2. 方法

2.1 生产工艺

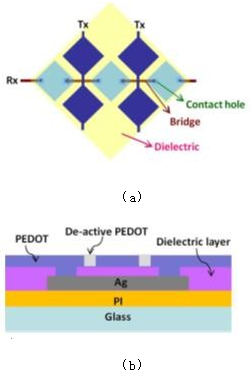

本文所提到的高导电PEDOT产品配方(由台湾EOC公司生产)为用作透明导体。图例1 (a) 和 (b)展示了PEDOT触控面板结构的顶视图与横切图。FlexUPTM基板的生产是通过将聚酰亚胺清漆涂覆于单层离型层之上。随后,采用真空沉积工艺将 过渡层沉积于上述基材之上。银则通过制图工艺发挥桥梁纽带作用。之后,隔离层通过沉积和压制工艺生成介电层。导电聚合物经由旋涂工艺引入之后即采取可视化 制图工艺9进行压制处理,完成触控传感器制造流程的最后一步。至此,触控传感器即可借助机械解键合技术进行脱离操作。

(a)柔性PEDOT触控面板的顶视图;(b)柔性PEDOT触控面板的侧切图

2.2 柔性测试

PEDOT电极应用在FlexUpTM PI薄膜上的柔性需要通过弯曲试验进行评估。本文所涉及的弯曲半径、周期时间与弯曲曲率分别为5毫米、10000次和2秒/次。

2.3 与AMOLED显示模组整合

如图2所示,借助光学胶(OCA)薄膜,6寸PEDOT触控面板通过夹胶技术叠覆于6寸AMOLED显示模组之上。夹胶流程结束之后,此一体化模组即通过解键合工艺从载体玻璃中脱离。

图2. PEDOT触控面板与AMOLED显示模组进行技术整合的详细图解

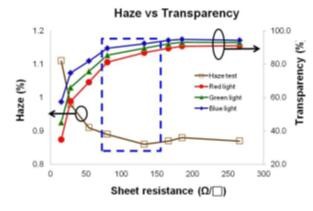

采用旋涂工艺生产的PEDOT薄膜产品所具有的薄膜电阻与厚度变化可通过调整旋涂工艺的制程实现。图3展示了PEDOT薄膜的光学性能特征。 PEDOT薄膜拥有理想的雾度值(《1%),而且性能十分稳定。红、绿与蓝光透射率将随着薄膜电阻率的降低而升高。当薄膜电阻率超过70Ω/□时,透射率 将会高于80%。对于触控面板应用场合而言,建议在蓝色虚线区域(如图3所示)即对PEDOT薄膜产品的薄膜电阻率与透射率进行相应控制。

图3:PEDOT薄膜电阻与光学性能的关系示意图

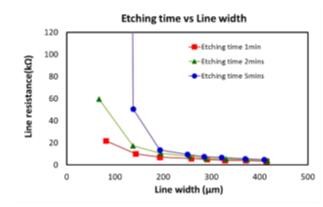

为了确认PEDOT电极的最小线宽,本次测试中采用了一个专门设计、带有不同线宽的测试键。线宽分别为75um、150um、200um、 250um、300um和350um。使用PEDOT蚀刻剂进行钝化处理之后,当线宽大于200μm时,PEDOT电极的线路电阻率随着蚀刻时间的增加而 略有提高,而在线宽为小于200μm的极细宽度时(如图4所示)则出现大幅度上升的情形。为了确保电极的线路电阻率低于15KΩ,对于触控面板集成电路所 需的规格,建议采用线宽大于200μm的电路。

图4:PEDOT薄膜电阻与线宽的关系示意图

为了检测PEDOT电极的柔性,需要将一个PEDOT电极测试键安装于折弯机上。这台机器的弯曲半径可通过调整弯曲角度实现5毫米到50毫米的 范围,而弯曲周期则可通过嵌入式自动记录器进行计算。图5为弯曲测试中的屏幕截屏。例如,当弯曲角度为0度时,弯曲半径为5毫米。在本次柔性测试中,在进 行10000周弯曲半径为5毫米的内向/外向弯曲测试之后,将会对PEDOT电极的线路电阻进行检查。

以上设备通过黏结工艺固定于一个弧形穿戴式载体之上。借助视频交换系统、图片交换系统以及放大/缩小的功能设置,这款整合了AMOLED显示模组的6寸PEDOT触控面板得到了成功展示。

4. 结论

6寸柔性PEDOT触控面板的生产采用了PEDOT制图工艺与“多用途柔性电子基板技术”( FlexUpTM)相结合。与AMOLED显示模组进行技术整合之后,通过手绘、5点触控以及放大/缩小等功能,这项产品的性能得到了成功展示。在进行了 10000周半径为5毫米的内向/外向弯曲测试之后,每个PEDOT电极的电阻变化率均低于1%。根据以上测试结果,透明、高导电聚合物PEDOT有望应 用于柔性触控面板领域。

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!)

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!)